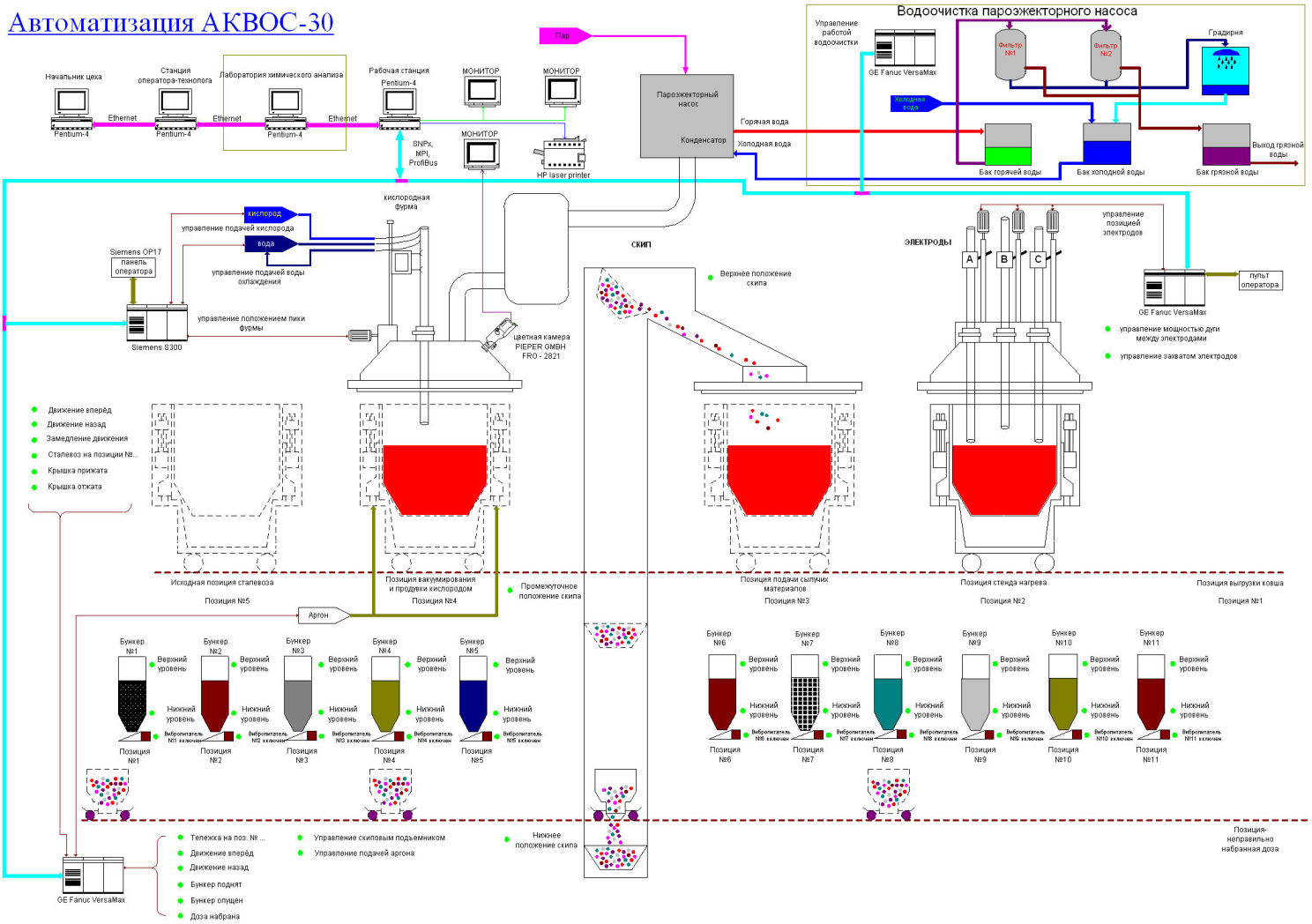

Автоматизированный комплекс внепечной обработки стали (АКВОС - 30) предназначен для производства широкого класса сталей, включая и низкоуглеродистые нержавеющие марки. Комплекс рассчитан на совместную работу с электродуговой сталеплавильной печью емкостью 30 тонн и позволяет проводить следующие операции:

Все операции могут осуществляться как в ручном так и в автоматическом режиме.

Конструктивной особенностью комплекса является жесткое крепление водоохлаждаемых крышек как нагревательного, так и вакуумного стендов. При этом транспортировка ковша с расплавом осуществляется с помощью сталевоза с размещенной на нем вакуум-камерой.

Привод сталевоза - от 2-х асинхронных электродвигателей, подключенных параллельно к частотному преобразователю. Применение частотно-регулируемого привода позволяет производить перемещение ковша с заданным разгоном и скоростью для исключения расплескивания металла.

Предусмотрено 5 фиксированных остановок сталевоза - 2 позиция остановки и выдачи ковша, позиция нагрева расплава, позиция вакуумной или вакуум-кислородной обработки и позиция подачи ферросплавов и проволоки с порошковыми наполнителями. Сталевоз оснащен гидростанцией для герметичного прижатия вакуум-камеры с ковшом к вакуумной или нагревательной крышкам.

Стенд нагрева оснащен трехфазной группой графитированных электродов с механизмом перемещения, обеспечивающим как индивидуальное, так и совместное движение. Система электрического питания нагревательного стенда позволяет регулировать силу тока дуги без переключения ступеней трансформатора за счет специального дросселя. Система управления стенда нагрева в соответствии алгоритмом поддерживает заданный ток дуги. В качестве управляющего контроллера используется контроллер VersaMax фирмы GE Fanuc.

Стенд подачи ферросплавов включает в себя 11 бункеров с вибропитателями, измеритель веса WE 2110 фирмы НВМ, раздаточную тележку с взвешивающим устройством, скиповый подъемник и бункер накопитель заданной дозы. Система управления построена на базе контроллера VersaMax фирмы GE Fanuc. На этом же стенде двухручьёвым трайбаппаратом осуществляется подача проволоки с порошковыми наполнителями. Необходимое количество добавок набирается оператором на пульте оператора (ручной режим) и затем по заданному алгоритму производится набор их бункер-накопитель. В автоматическом режиме необходимое количество добавок рассчитывается компьютером верхнего уровня в зависимости от марки стали и предварительного хим. анализа. Данные предварительного хим. анализа поступают из лаборатории хим. анализа по внутризаводской сети Ethernet. По команде оператора рассчитанный состав набирается в бункер - накопитель.

Стенд вакууммирования включает себя газоохладитель, вакуум-провод, пароэжекторный насос с замкнутой системой водоочистки и кислородную фурму, оснащенную автономной системой водоснабжения и подачи кислорода и механизмом перемещения, узел подачи аргона. Это наиболее сложный объект автоматизации всего комплекса. В силу ряда причин сложилась такая ситуация, что система управления пароэжекторного насоса реализована на аппаратуре российского производства, система управления водоочистными агрегатами пароэжекторного насоса на базе контроллера VersaMax фирмы GE Fanuc и система управления кислородной фурмой на контроллере S 7 315 -2 DP фирмы Siemens.

Задача по включению их в единый информационно-управляющий комплекс была успешно решена с помощью SCADA - пакета CIMPLICITY фирмы GE Fanuc. Компьютер верхнего уровня связан с контроллерами GE Fanuc (системы управления водоочисткой, стенда нагрева, стенд сыпучих) по RS - 485 интерфейсу (SNPх - протокол), с контроллером Siemens по MPI-протоколу.

Система визуализации и контроля позволяет управлять, вести наблюдение и протоколирование технологического процесса. Весь технологический процесс отображается на мониторе в виде экранных форм с графическим отображением установленных элементов системы (приводов, электродов, заслонок) и параметров (положение, температура, вес, расход). Все действия оператора, технологические параметры и уставки записываются в архивные файлы (хронология процесса). Осуществляется поддержка корпоративной компьютерной сети, что позволяет авторизованному внешнему пользователю получать текущие и архивные данные. Установленная программа Viewer CIMPLICITY на компьютере начальника цеха позволяет ему наблюдать текущую картину процесса. Компактное расположение стендов обеспечивает высокую производительность установки при минимальных потерях тепловой энергии.

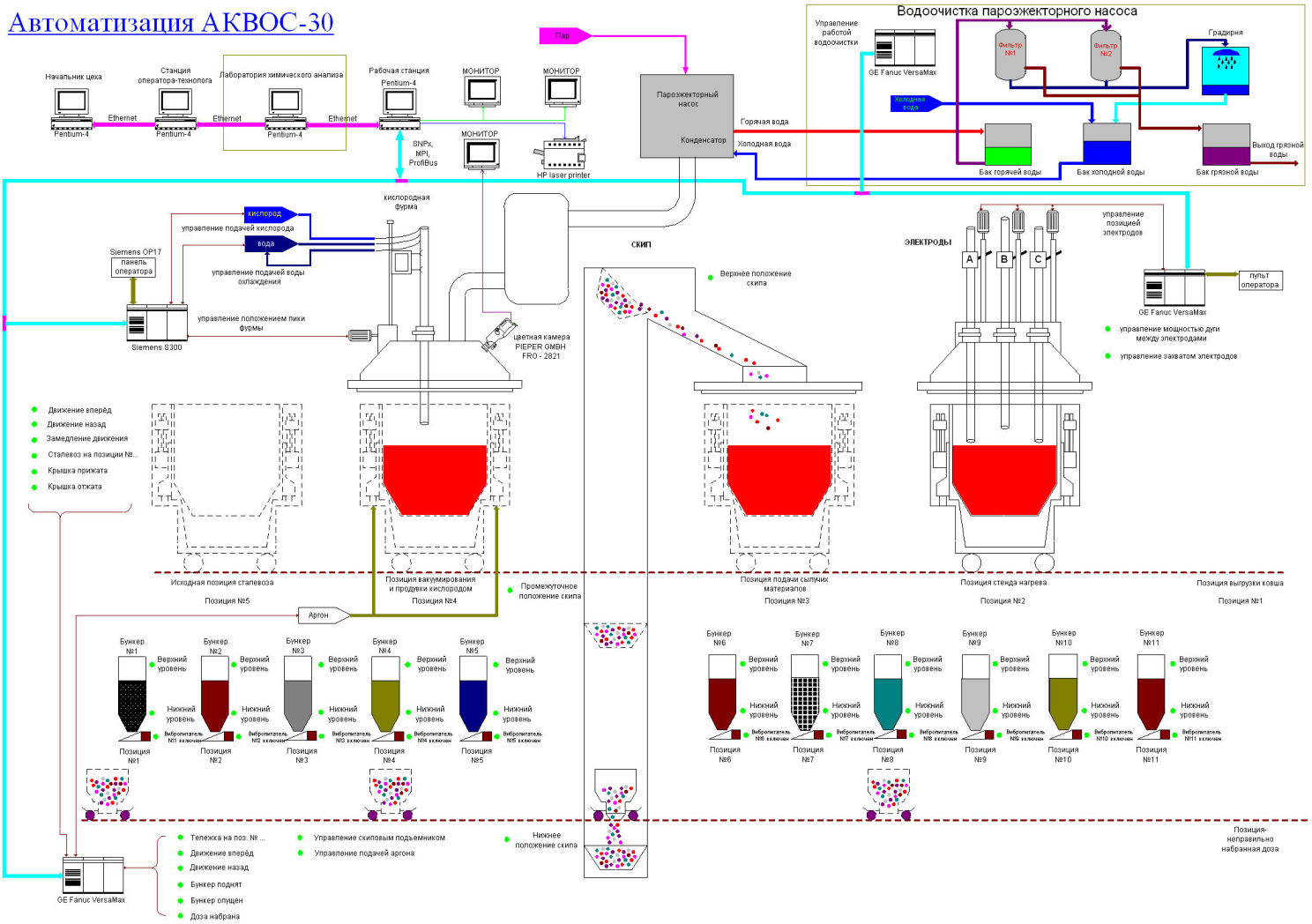

Система водоочистных агрегатов предназначена для очистки сильнозагрязненной воды, поступающей в бак грязной (горячей) воды из конденсаторов пароэжекторного насоса и представляющей мелкозернистую взвесь.

Данная установка позволяет создать малый автономный контур воды, который не смешивается с общезаводским контуром. Пропускная способность установки 500 м3/ч. Основным фильтрующим элементом установки являются гравийные фильтры F1/1, F1/2. Фильтрация частиц, содержащихся в сырой (неотфильтрованной) воде, осуществляется при помощи подачи флоккулянта и коагулянта.

Установка состоит из следующих узлов:

Флоккулянт и коагулянт подаются в воду перед фильтром. Дозирование осуществляется с помощью дозирующих насосов. Количество определяется в зависимости от расхода сырой воды с использованием измерительных приборов (FIC 1). Точное количество дозируемого материала определяется на основе опыта работы.

Для фильтрации устанавливаются два гравийных фильтра с двумя слоями фильтрующего материала. В нижней части фильтра расположена пластина, в которой установлены форсунки, также оснащенные фильтрующим материалом. В верхней части фильтра установлена направляющая пластина для равномерного разбрызгивания сырой воды и сбора воды, подаваемой на обратную промывку. Фильтрующий материал представляет собой кварцевый гравий.

В процессе работы сырая вода протекает через фильтрующий материал сверху вниз. Отфильтрованные частицы оседают на поверхности фильтрующего материала и в пространстве между зернами. В процессе фильтрования сопротивление фильтра увеличивается, что определяется дифференциальным манометром. При определенном сопротивлении фильтра последний отключается и включается обратная промывка, в результате чего отфильтрованный материал удаляется с водой.

Обратная промывка фильтров осуществляется поочередно. После обратной промывки фильтр автоматически переводится в режим фильтрования.

Обратная промывка осуществляется при помощи воды и воздуха в направлении вверх. После обратной промывки начинается фильтрация сырой воды. На обратную промывку идет вода, содержащаяся в резервуаре с холодной водой B2.

Оборудование для обратной промывки включает насосы и нагнетатели воздуха.

Вода, поступающая с фильтров при обратной промывке, направляется в резервуар со шламовой водой B3.

Установка работает в автоматическом режиме. Режимы работы переключаются при помощи программы, записанной в программируемом логическом контроллере VersaMax фирмы GE Fanuc. При проведении технического обслуживания режимы работы можно переключать вручную.

Клапаны:

K1.1 Поступающая сырая вода

K1.2 Отводимая чистая вода

K1.3 Вода, поступающая на промывку

K1.4 Вода, отводимая с промывки

K1.5 Отвод воды

K1.6 Вентиляция

K1.7 Воздух, поступающий на продувку

Режимы работы (указаны открытые клапаны):

Рабочий режим (фильтрование) 1, 2

Обратная промывка 3, 4

Отвод воды 4, 5, 6

Вентиляция 4, 6, 7

Промывка 3, 4, 6

Установка работает по циклу: вода поступает с пароэжекторного насоса в бак грязной воды, затем в воду добавляют химические реактивы (флоккулянт, коагулянт) и она подается на гравийный фильтр, потом охлаждается на градирне, поступает в бак чистой воды и затем обратно на пароэжекторный насос. Для подачи воды используется частотно - регулируемый привод насосных агрегатов.

Алгоритм работы позволяет осуществлять различные технологические циклы работы в зависимости от степени загрязненности воды.

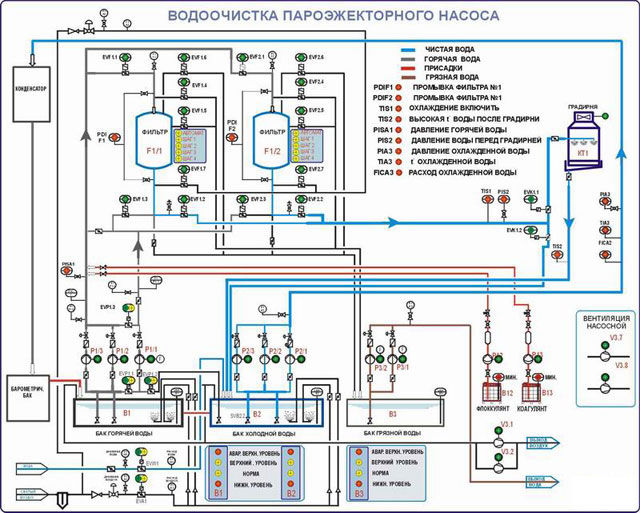

Система управления водоочистными агрегатами является составной частью стенда вакууммирования АКВОС (автоматизированный комплекс вакуумной обработки стали) и связь с системой верхнего уровня (СIMPLICITY) осуществляется по RS 485 интерфейсу. Водоочистка может работать как автономно так и под управлением компьютера верхнего уровня. Вся информация о ходе технологического процесса, состоянии исполнительных устройств отображается на экране монитора в операторской АКВОС и на мнемосхеме, расположенной на шкафу системы управления. Из соображений безопасности (т.к. при продувке металла кислородом образуется большое количество СО, растворяющегося в воде) установка работает только под управлением системы верхнего уровня и доступ к водоочистке во время работы закрыт.

Использование SCADA программы позволило дистанцировать управление водоочистными агрегатами. На экране монитора представлена упрощенная анимационная схема системы водоочистки. Пользователь из операторского помещения АКВОС может получать все необходимые данные о состоянии системы и исполнительных механизмов и обо всех возникающих аварийных ситуациях. Используемая анимационная схема выполнена с элементами управления для того чтобы освободить операторов от частых проверок системы и дать возможность управления водоочистными агрегатами непосредственно из операторского помещения. Программа визуализации ведет суточный график расхода воды в контрольных точках системы с выборкой 1 значение параметра в 2 секунды для возможности анализа событий.

На заводе "Буммаш" совместно с фирмой "Эквакс" (г. Казань) внедрён вакуумный пароэжекторный насосный агрегат, предназначенный для получения вакуума глубиной до 0,5 мм. рт. ст. в ковше с металлом ёмкостью 30 тонн.

Принцип действия насоса основан на создании вакуума в откачиваемом объёме с помощью последовательно соединённых эжекторов, в которых в качестве рабочего тела используется перегретый водяной пар высокого давления. Пар истекает через расширяющееся сопло со сверхзвуковой скоростью в виде турбулентной струи. За счёт турбулентного перемешивания вихревых масс паровой струи с частичками отсасываемой смеси происходит захват и увлечение смеси в камеру смешения. Здесь происходит более полное перемешивание пара со смесью, в результате чего скорости рабочего пара и отсасываемой смеси выравниваются.

Основные эжекторы рассчитаны и установлены таким образом, что выпускное давление предыдущей эжекторной ступени соответствует входному давлению последующей ступени.

Пароэжекторный насосный агрегат работает в ручном и дистанционном режимах.

В дистанционном режиме переключение ступеней насоса производится по заданному алгоритму.

Для контроля работы насосного агрегата и измерения его параметров в процессе эксплуатации на агрегате установлены необходимые приборы. Измеряются температура, давление, расход воды и пара. Измерение вакуума производится вакуумметрами АО "Алгоритм" г. Рыбинск.

Фирмой "Поликом" проведены пусконаладочные работы системы управления пароэжекторного насосного агрегата, который сдан в эксплуатацию в мае 2001 года на заводе "Буммаш" г. Ижевск.

Фурма предназначена для получения низкоуглеродистой стали методом вакуум-кислородного обезуглераживания.

В состав кислородной фурмы входят:

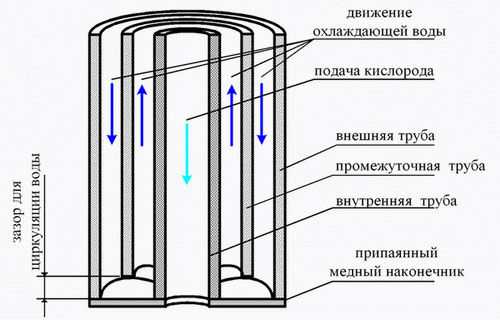

Пика конструктивно состоит из трех труб. Внизу на внешнюю и внутреннюю трубу напаян медный наконечник. Между вставленной внутрь промежуточной трубой и медным наконечником имеется зазор для обеспечения циркуляции воды.

С основными контурами подачи воды и кислорода пика соединяется гибкими шлангами. В вакуум-камеру пика опускается через уплотнительные кольца. Эта конструкция позволяет перемещать пику вертикально в вакуум-камеру и обеспечивает возможность охлаждения пики во время вакуум кислородной обработки стали (ВКО).

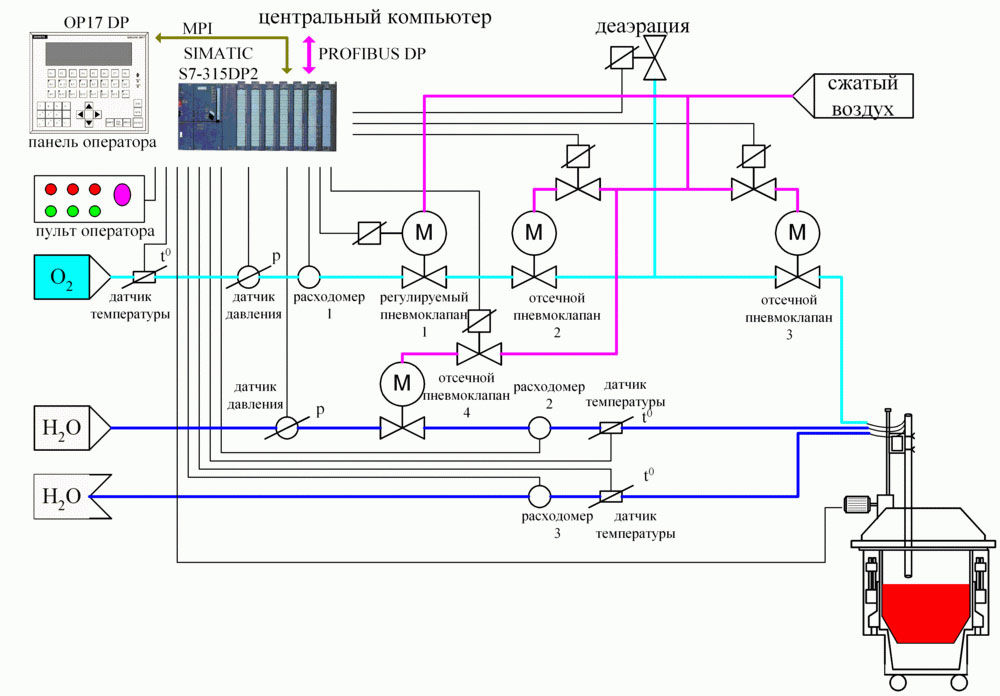

Упрощенная схема управления подачей кислорода изображена на рис. Основным узлом системы управления является контроллер фирмы SIEMENS S7-315 DP2. Контроллер и электроавтоматика расположены в шкафу управления.

Система управления обеспечивает два режима работы:

Полуавтоматический режим (ручной) сочетает в себе ручное управление перемещением пики без участия контроллера и частично автоматическое управление подачей кислорода. Такие режимы выбраны из условий безопасности работы фурмы.

У фурмы имеется также два режима управления:

Для управления на фурме имеется панель оператора и пульт оператора. Панель и пульт расположены на лицевой дверце шкафа управления. На пульт вынесены основные кнопки управления:

Перемещение пики в автоматическом режиме происходит при наличии команды включения двигателя из контроллера. За отслеживанием положения пики следит связанный с контроллером по шине PROFIBUS DP датчик углового перемещения фирмы TR-ELECTRONICS. При достижении пикой заданного положения команда включения двигателя снимается. Положение пики вводиться с панели оператора. При выборе дистанционного управления положение пики можно задать на компьютере. В ручном режиме при нажатии кнопок вверх/вниз питание на двигатель подается без участия контроллера. Для ограничения области перемещения в крайних зонах установлены датчики конечного положения, которые сигнализирует свое состояние в контроллер, и блокируют дальнейшее перемещение. Пика также имеет несколько фиксированных положений. При возникновении аварии во время работы пика отходит в положение парковки. При ремонте пики её можно отвести в положение обслуживания. Положения ремонта, парковки и работы (положение относительно верхней поверхности стали в ковше) устанавливаются наладчиком. Однако оператор имеет возможность изменить положение работы.

Фурма имеет отличие подачи кислорода в ручном и автоматическом режиме. Подача кислорода в ручном режиме задается процентным соотношением открытия клапана 1. Соотношение устанавливается наладчиком системы с панели оператора либо с центрального компьютера и не может быть изменено оператором. Оператор включает кислород нажатием кнопки включения кислорода в ручном режима. Процесс включения следующий. Открывается клапан 1 в заданном процентном соотношении. Клапан деаэрации закрывается. Открывается отсечной клапан 2. Проверяется его состояние. Если он не ушел в аварию, то открывается клапан 3 и также отслеживается его состояние. После его удачного открытия идет подача кислорода в вакуум-камеру. Температуру, давление, расход кислорода с соответствующих датчиков можно наблюдать с панели оператора, либо с центрального компьютера. Регулируемый клапан 1 находится постоянно в одном состоянии. Отключение подачи кислорода срабатывает при нажатии кнопки останова подачи в ручном режиме.

Подача кислорода в автоматическом режиме усложнена. Оператор на панели, либо с компьютера вводит необходимый расход кислорода и задает время продувки (в соответствии с технологической картой марки стали). Расход пересчитывается относительно текущего давления и температуры кислорода с установленных датчиков. Пересчет идет периодически в течении всего времени дозировки. Пропорционально пересчитанному расходу открывается регулируемый клапан 1. Процесс включения аналогичен ручному режиму. Включение начинается при нажатии оператором кнопки дозировки кислорода в автоматическом режиме. Во время дозировки контроллер поддерживает расход при помощи ПИД регулирования клапана 1. Температуру, давление, расход кислорода с соответствующих датчиков можно наблюдать с панели оператора, либо с центрального компьютера. Отключение подачи кислорода срабатывает по истечению времени дозировки, либо принудительным остановом дозировки.

Немаловажным является контур охлаждения пики водой. Клапан воды включается сразу же после включения самой установки фурма. Контроллер отслеживает перегрев воды, утечку воды, давление воды и расход воды. Если данные параметры не соответствуют заложенным в проект, подача кислорода разрешена не будет. Некоторые параметры также могут прервать процесс дозировки, как в ручном, так и в автоматическом режиме.

С помощью дополнительного оборудования контроллер отслеживает состояние работы всех механизмов и своевременно реагирует на аварийные режимы. Часть аварийных режимов блокируют дальнейшую работу фурмы, часть аварий выводятся в качестве аварийной индикации. С помощью объединения всех установок АКВОС-а (автоматический комплекс внепечной обработки стали) в единую сеть, проверяется состояние работы других установок, участвующих в вакуумной дозировки кислорода (пароэжекторный насос, водоочистка, подача аргона).

При нажатии аварийного стопа все клапана закрываются, отключается питание на все датчики и управляемые механизмы, контроллер остается включенным и выдает индикацию аварии. Программное обеспечение контроллера и панели управления позволяет вести протоколирование аварий, их выдачу на жидкокристаллический экран, просмотр их по списку, хранение, введение диалога с оператором.

Использование SCADA системы на центральном компьютере позволяет вести с него непосредственное управление фурмой. Использование экрана монитора позволяет вывести одновременно все необходимые параметры процесса дозировки. SCADA система позволяет вести графики расхода кислорода по интервально и протоколировать их в течении заданного периода. Также осуществляется протоколирование аварий и некоторых необходимых контрольных точек. В SCADA можно визуально отслеживать положение пики и устанавливать ее в нужный диапазон.

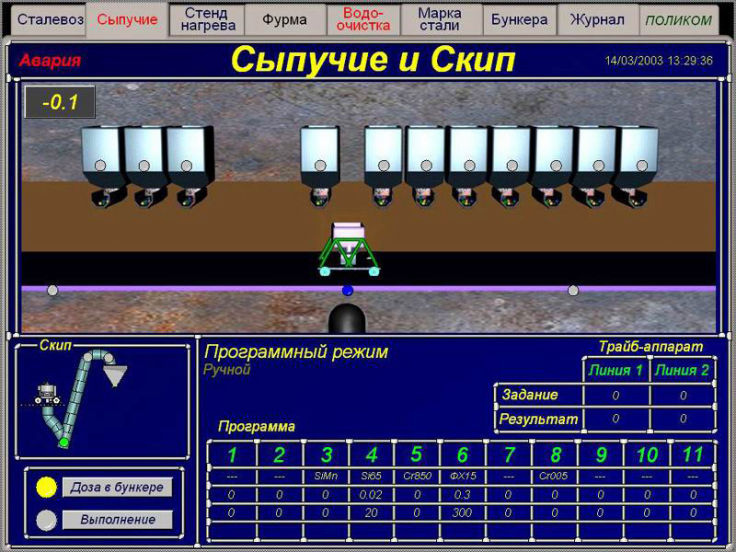

При доводке металла до химического состава на АКВОС-е используется автоматизированная система управления подачей сыпучих материалов в ковш с металлом.

Система представляет собой комплекс, состоящий из 11 бункеров (оптимальное количество ферросплавов), тележки передаточной (небольшой вместимости), скиповый подъемник и бункер накопитель. Некоторые ферросплавы (небольшой требуемой массы, с высоким содержанием драгметаллов) добавляются в ручную. Вся электроавтоматика располагается в шкафе управления. Команды в систему поступают с пульта оператора, либо с центрального компьютера. Добавка может вестись в ручную оператором-сталеваром непосредственно с пульта, либо автоматически в соответствии с набранным заданием на центральном компьютере.

Процесс набора материала осуществляется при помощи тележки, установленной на рельсы. Тележка подъезжает к заданному бункеру. Снизу к бункерам подцеплены управляемые электромеханические вибрационные питатели. Питатели имеют две скорости работы (медленная и быстрая выгрузка материала из бункера). При включении вибропитателя, материал из бункера засыпается в тележку. Когда данный материал набран, тележка перемещается к следующему заданному бункеру. Таким образом тележка собирает несколько типов ферросплавов одновременно. При полной загрузке тележка направляется к позиции скипового подъемника, где происходит сброс материала в скип. Скиповый подъемник транспортирует набранный материал вверх до бункера накопителя, расположенного над ковшом, и производит сброс материала в этот бункер. Размер бункера накопителя выбран оптимально для набора необходимой добавки. В момент, когда сталевоз находится на позиции сыпучих материалов и в бункере набрана вся необходимая добавка, производится сброс материала в ковш с жидким металлом.

Для реализации системы управления был выбран контроллер фирмы GE Fanuc VERSA MAX. Функции системы управления:

На пульте оператора вынесены кнопки управления:

Также на пульте оператора нанесена световая индикация, которая позволяет оператору отслеживать состояние исполнительных механизмов и контролировать весь процесс добавки сыпучих. Тележкой, вибропитателями для набора добавки, оператор управляет непосредственно сам при помощи пульта управления, либо управление идет с цетрального компьютера по заданной программе набора. Аппаратно же все команды поступают в контроллер, где проверяются на возможность их исполнения. К примеру тележка не может двигаться когда она опущена на тензодатчики весов или если открыта ее задвижка сброса материала в скип. Если одно или оба из этих условий не выполняются контроллер сам произведет все необходимые действия для устранения этих двух блокировок, и после их выполнения выдаст команду на движение.

Вес материала поступает с тензодатчиков на цифровой индикатор веса (WE 2110), установленный на пульте оператора и уже оттуда в контроллер. Опрокидывания материала из бункера накопителя в ковш с металлом существляется только по команде сталевара. При нажатии на аварийный стоп происходит снятие всех команд на исполнительные механизмы. Система переходит в аварийный режим и контроллер выдает сигнализацию аварии.

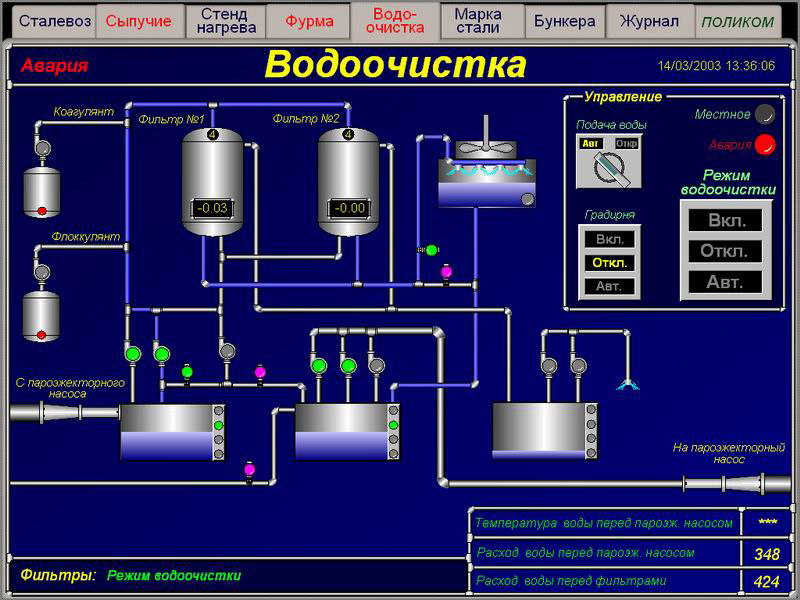

Использование SCADA системы (см.рис. ниже) позволяет оператору отслеживать состояние исполнительных механизмов и осуществлять процесс набора материала в автоматическом режиме.

Ручной режим управления является аварийным режимом. Включение двигателя для подачи проволоки с присадкой осуществляется прямым пуском. Данный режим применяется в случае выхода из строя частотного преобразователя. При выходе из строя контроллера, отсчет метража в ручном режиме возможен только визуальный. Наличие данного режима обусловлено требованием металлургического производства с целью выхода из непредвиденных аварий во время цикла изготовления марки стали с наименьшими затратами. Выбор режимов работы осуществляется с лицевой панели электрошкафа переключателем режимов. В автоматическом режиме задание может быть введено с панели оператора, либо с дистанционного компьютера. Выбор места установки панели оператора согласовывается с заказчиком. На дисплей панели оператора выводится полная информация о состоянии подачи проволоки с присадкой.

На экран монитора выводится вся необходимая информация плюс ведется журнал аварийных и предаварийных ситуаций. Графическое отображение установленных элементов системы (заслонок, бункеров, материалов) и параметров (положения, температуры, вес) позволяет оператору производить визуальный контроль за процессом работы. SCADA ведет запись всех действий оператора, технологических параметров и уставок в архивные файлы (хронология процесса).

В состав системы управления стендом нагрева входят водоохлаждаемая крышка, зафутерованный свод, механизм перемещения электродов, печной трансформатор и система управления.

Сталевоз с печь - ковшом подводится под свод и ковш поднимается вверх до прижатия крышки свода. После этого на электроды подают напряжение с печного трансформатора и начинают опускать их в ковш до зажигания дуги между металлом и электродом. После зажигания дуги всех трёх электродов мощность их увеличивается и выводится к заданной. Для равномерности нагрева в ковш подается аргон, который перемешивает металл.

Логика системы управления реализована на контроллере GE FANUC VersaMax с необходимым количеством входных и выходных модулей. В контроллер заведены следующие данные:

На основании получаемых данных контроллер выполняет функции:

В режиме ручного управления все действия оператора производятся непосредственно с пульта оператора, который содержит элементы управления исполнительными механизмами, индикацию и управление режимами работы.

В случае автоматического режима процесса нагрева контроллер берет на себя основную часть работы, оставляя оператору лишь возможность запустить процесс нагрева, а затем остановить его. Контроллер проведет процесс нагрева, основываясь на получаемых данных с датчиков стенда.

Алгоритм процесс нагрева предусматривает оптимизацию нагрева путем поддержания эффективной длины дуги, заданным темпом нагрева и т.д. Рассеивание мощности на каждом электроде поддерживается примерно одинаковой.

Вся информация выводится на экран компьютера в удобном для понимания виде как в цифровом виде, так и в виде графиков, что позволяет отследить по времени динамику развития процесса. Кроме того производится протоколирование хода процесса и запись в архив.