Путевой подогреватель нефти — автоматизированная блочная газовая печь с водяным промежуточным теплоносителем, предназначенная для подогрева нефтепродуктов с целью их подготовки к транспортированию по трубопроводам, а также выполняющая подогрев воды для различных технологических целей.

Состоит из:

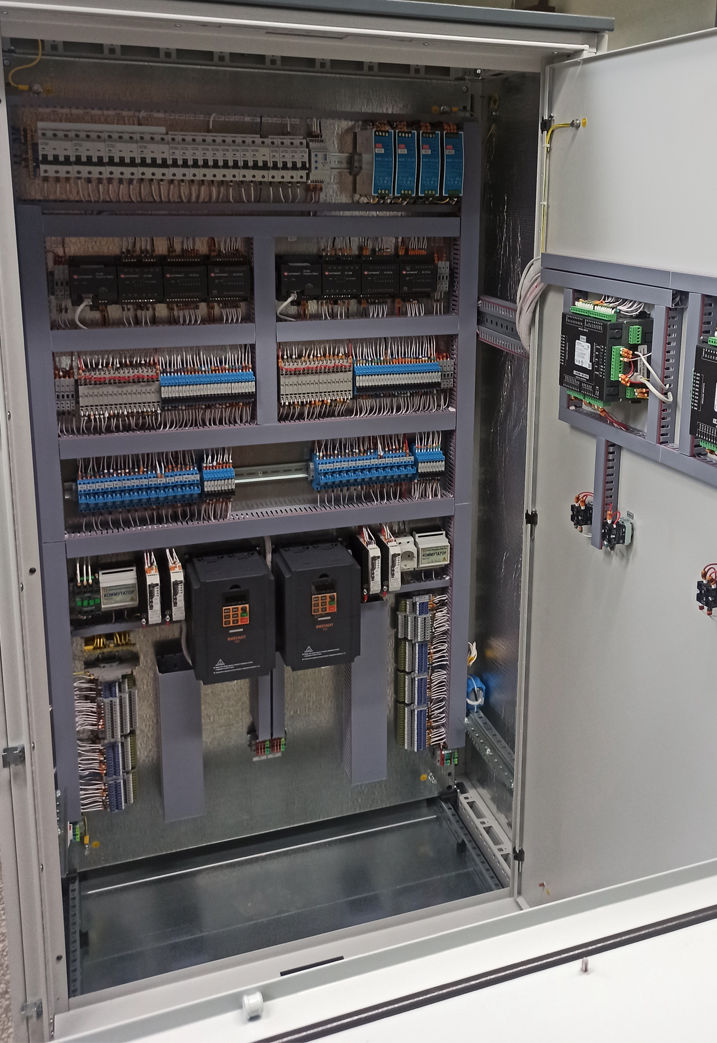

Все современные системы управления строятся с применением промышленных контроллеров. Промышленные контроллеры уменьшают габаритные размеры системы до одного шкафа.

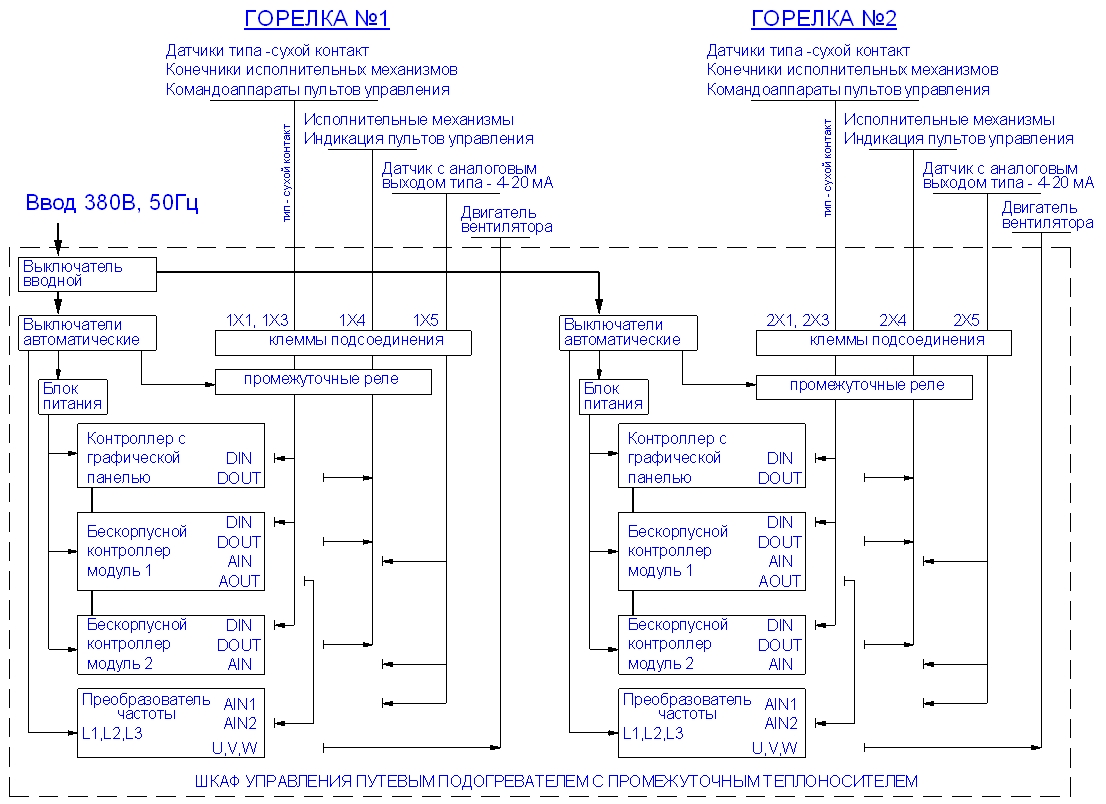

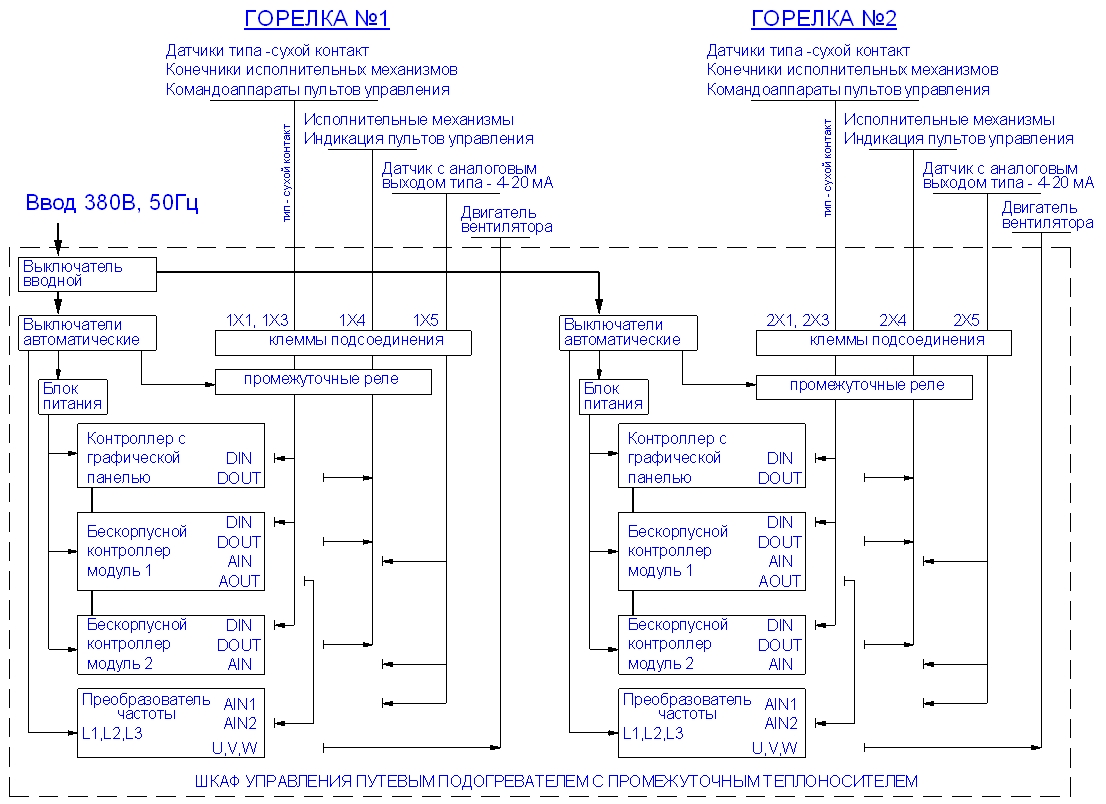

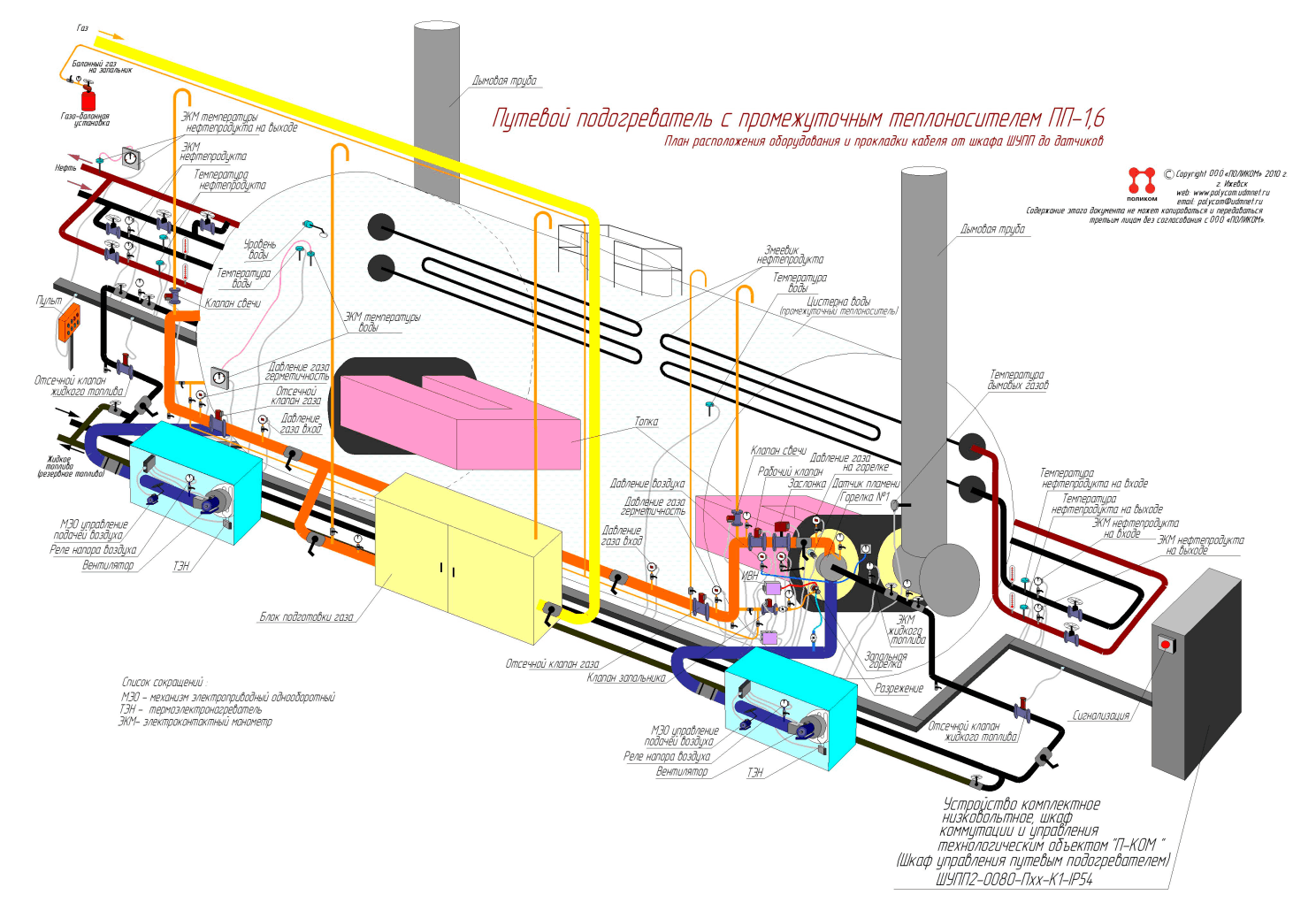

Рассмотрим, к примеру, конструкцию путевого подогревателя ПП-1,6. Здесь осуществляется раздельное управления двумя горелками, поэтому использованы два промышленных контроллера.

Наша компания производит также газовые двухконтурные горелки типа ГГПВ (имеют 2 канала подачи газа разного компонентного состава).

Структурная схема такой системы приведена ниже:

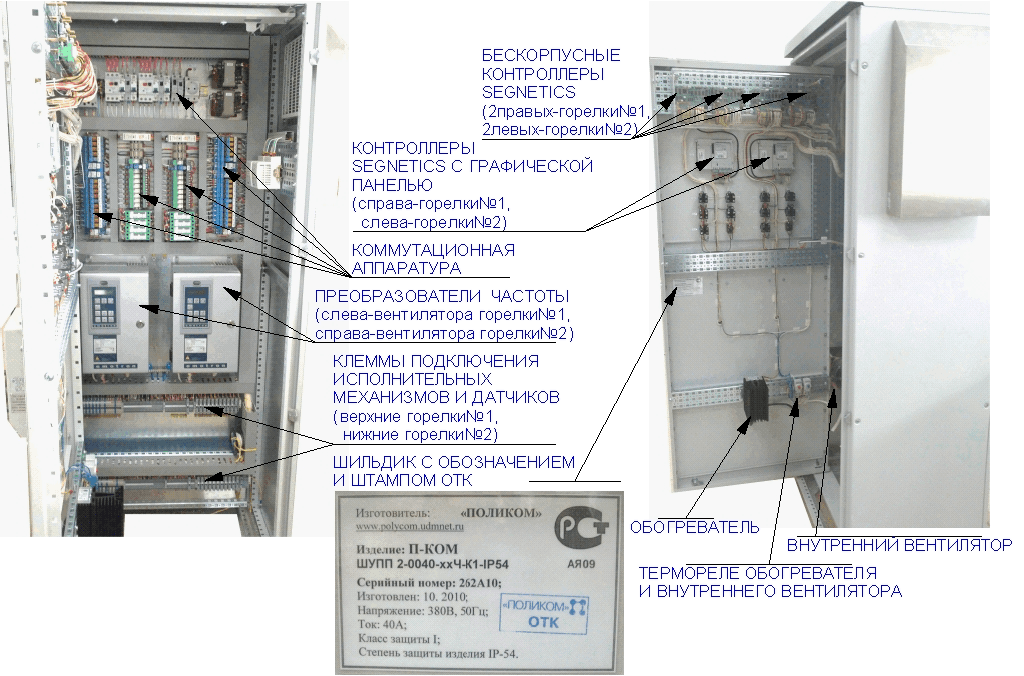

Компактный внешний вид шкафа управления путевого подогревателя нефти "П-Ком":

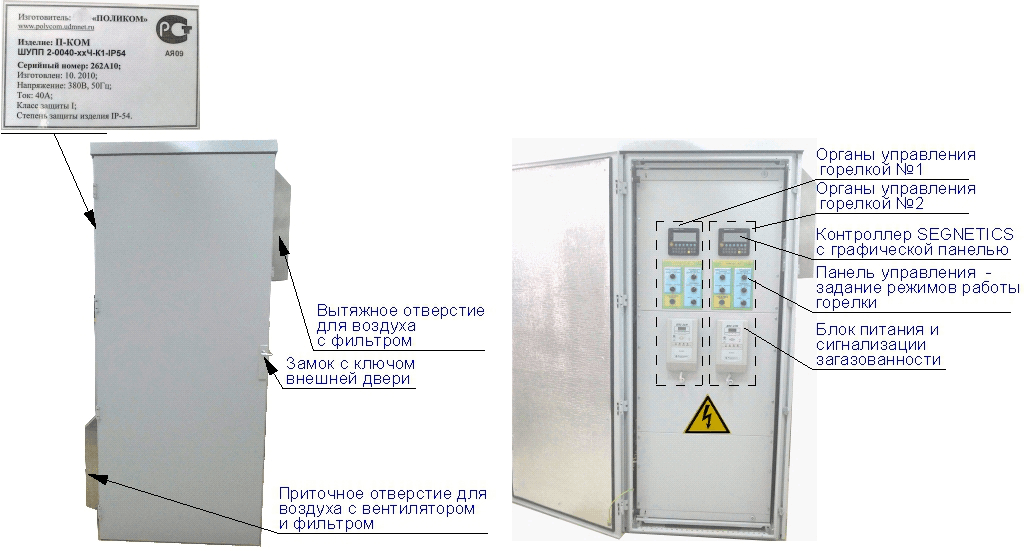

Вид спереди при закрытой приборной панели:

Подключение приборов осуществляется в соответствии с функциональной схемой.

На систему управления возлагаются обязательные функции, обеспечивающие безопасную работу путевого подогревателя:

1) аварийное низкое/высокое разрежение в топке;

2) аварийное низкое/высокое давления воздуха;

3) аварийное низкое/высокое давления газа на входном коллекторе;

4) аварийное низкое/высокое давления перед горелкой;

5) разгерметизация/утечка газа;

6) низкий уровень воды в котле;

7) авария датчика пламени;

8) погасание пламени в топке;

9) авария исходного положения регуляторов топлива;

10) авария давления топлива и воздуха при розжиге;

11) авария давления нефтепродукта на входе/выходе змеевика;

12) аварийная высокая температура нефтепродукта на выходе змеевика;

13) аварийная высокая температура промежуточного теплоносителя — воды;

14) аварийное низкое/высокое давления жидкого топлива;

15) аварийная высокая температура дымовых газов.

На систему управления возлагаются функции по управлению путевым подогревателем:

1) обеспечение продувки топки перед началом розжига с контролем исходных технологических параметров;

2) автоматический розжиг котла по заданному безопасному алгоритму;

3) поддержание температуры продукта за счет автоматического регулирование давления топлива перед горелкой;

4) автоматическое поддержание соотношения воздух-топливо по режимной карте;

5) выдача параметров работы путевого подогревателя в систему верхнего уровня (система диспетчеризации).

Также на систему управления возлагаются функции:

1) настройки показаний датчиков и их аварийных порогов;

2) удобные функции диагностики исправности приборов КИПиА;

3) удобная индикация параметров работы путевого подогревателя.

Для отображения технологических параметров применяются отдельные или встроенные в промышленный контроллер графические дисплеи. С помощью меню параметры разделяются на текущие отображаемые, настраиваемые данные, задание режимов работы и просмотр журнала аварий. Для просмотра этих параметров на графическом дисплее имеются специальные сенсорные кнопки управления.

Использование промышленного контроллера позволяет осуществить подключение компьютера оператора (диспетчера) для удаленного визуального контроля работы путевого подогревателя. Подключение осуществляется унифицированным стандартным физическим протоколом Ethernet по интерфейсу ModBus RTU TCP/IP. Для опроса контроллера используется OPC сервер (семейство программных технологий, предоставляющих единый интерфейс для управления объектами автоматизации и технологическими процессами, выполняющих обмен данными в реальном масштабе времени). Далее данные передаются подключенному к OPC серверу — OPC клиенту. OPC клиент встраивается в существующие сиcтемы управления SCADA (диспетчерское управление и сбор данных - программный пакет для сбора, обработки, отображения и архивирования информации об объекте управления.). В итоге на дисплее компьютера диспетчера нам будет представлена наглядная картинка с необходимыми технологическими параметрами, отображаемыми в реальном масштабе времени. Помимо этого можно просмотреть историю изменения технологических параметров, историю возникновения аварий и другие дополнительные возможности, реализуемые как правило по требованию заказчика в техническом задании.